海岛型复合纺丝——水解剥离法 超细纤维制造技术

2016/5/16 8:18:07 点击:

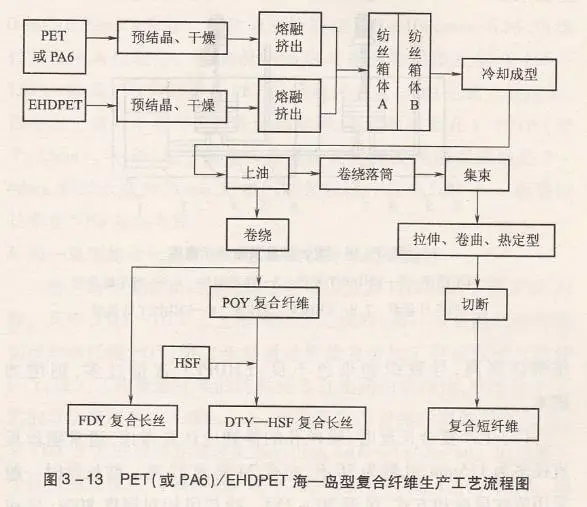

一海岛型复合纺丝—水解剥离法超细纤维制造技术的由来 海岛型复合纺丝是分别将两种聚合物(例如PET、EHDPET)进行预结晶、干燥后,在各自分别控温的螺杆挤压机中熔融挤出、过滤、计量,送人纺丝箱体;纺丝箱体内装有特殊结构的纺丝组件,两种聚合物的熔体按照各自的路径,分别经过过滤器、分配板等,在喷丝头小孔处汇合,并形成由一根根单纤维组成的复丝,再经过冷却、固化得到初生纤维;然后直接经上油、拉伸、定型、(网络)卷绕成成品丝——每根单纤维都分布着多个“岛”的海岛型复合纤维(参见图3-8)。 水解剥离法超细纤维制造技术是相对于溶解剥离法超细纤维制造技术而言的。例如,较早的超细纤维制造技术中有利用复合纺丝法制造以聚酰胺6(PA6)为“岛”相,以聚苯乙烯(PS)或聚乙烯(PE)为“海”相的海岛型复合纤维的实例。将该海岛型复合纤维用甲苯、二甲苯等有机溶剂溶除掉作为“海”相的PS或PE后,便可以得到PA6的超细纤维。此法在当时开创了一种制造超细纤维的新技术,世界上最细的超细纤维即源于此项技术。但是,它没能形成产业化,因为生产过程中使用了有毒、易燃、易爆的甲苯、二甲苯等有机溶剂,这不仅给工作环境造成困难,而且生产设备需要增加各种安全措施,此外还要增设甲苯、二甲苯等有机溶剂的回收装置,最终导致工艺流程加长,生产成本提高。有鉴于此,20世纪80年代后期,有人提出了水解剥离法超细纤维制造技术。简言之,若将上述溶解剥离法超细纤维制造技术中的“海”相组分PS或PE改换为易水解聚酯EHDPET(当时称之为水溶性聚酯WSPET)或其他水溶性聚合物(如PVA),便可以使用稀碱溶液或热水将“海”相组分溶除,得到超细纤维。这样,不仅可以避免使用甲苯、二甲苯等有机溶剂带来的麻烦,而且可以利用现有的染整加工设备,在实施碱减量工艺的同时完成复合纤维的剥离过程,得到纤维线密度为0.04-0.05dtex的超细纤维。当然,水解剥离法超细纤维制造技术不仅可以用于海岛型复合纤维,也可用于多层并列型、橘瓣型、中空橘瓣型或米字型复合纺丝法得到的复合纤维,只要用易水解聚酯或其他水溶性聚合物取代上述复合纤维中的任意一个组分即可。需要指出的是,应用不同的复合纺丝技术,最终得到的超细纤维的线密度是有区别的。二海岛型共混纺丝—水解剥离法超细纤维制造技术的发展 以PA6和PE两种非相容高聚物组分进行共混纺丝,得到以PA6为“岛”相,以PE为“海”相的基体一微纤型(俗称不定岛的海岛型)纤维后,也要经甲苯、二甲苯等有机溶剂溶除掉“海”相PE,才能得到PA6的超细纤维,但这种技术目前还在发展中。这是因为惟有这种方法才可以生产出线密度为0.0005dtex左右的超细纤维,即到目前为止,还未找到一种可以替代的工艺技术能够制造出这样细的纤维,同时又不使用有毒、易燃、易爆的甲苯、二甲苯等有机溶剂。 随着科学技术的不断发展,人们终有一日会研究出可以取代上述技术的新方法。北京服装学院已经做了多年实验室的研究工作,以PA6、PET或PP为一组分,与EHDPET构成非相容或部分相容高聚物共混体系进行纺丝,得到了以PA6、PET或PP为“岛”相,以。EHDPT为“海”相的基体一微纤型纤维结构,经碱减量处理后可以得到PA6、PET或PP的超细纤维。这一工作的完成有可能使超细纤维的生产技术得到一次新的提升。倘若将它与水性聚氨酯浸胶技术相结合,将对人造麂皮生产过程的“绿色环保”化具有极大的推动作用。作为水解剥离法超细纤维制造技术,其关键技术是易水解聚酯EHDPET的合成及其性能的控制。三海岛型复合纤维生产工艺的技术要点1海岛型复合纤维的生产工艺流程 以易水解聚酯EHI)PET切片与PET(或PA6)切片为原料,利用复合纺丝技术制备海岛型复合纤维的生产工艺流程如图3-13所示。

水解剥离法超细纤维制造技术是相对于溶解剥离法超细纤维制造技术而言的。例如,较早的超细纤维制造技术中有利用复合纺丝法制造以聚酰胺6(PA6)为“岛”相,以聚苯乙烯(PS)或聚乙烯(PE)为“海”相的海岛型复合纤维的实例。将该海岛型复合纤维用甲苯、二甲苯等有机溶剂溶除掉作为“海”相的PS或PE后,便可以得到PA6的超细纤维。此法在当时开创了一种制造超细纤维的新技术,世界上最细的超细纤维即源于此项技术。但是,它没能形成产业化,因为生产过程中使用了有毒、易燃、易爆的甲苯、二甲苯等有机溶剂,这不仅给工作环境造成困难,而且生产设备需要增加各种安全措施,此外还要增设甲苯、二甲苯等有机溶剂的回收装置,最终导致工艺流程加长,生产成本提高。有鉴于此,20世纪80年代后期,有人提出了水解剥离法超细纤维制造技术。简言之,若将上述溶解剥离法超细纤维制造技术中的“海”相组分PS或PE改换为易水解聚酯EHDPET(当时称之为水溶性聚酯WSPET)或其他水溶性聚合物(如PVA),便可以使用稀碱溶液或热水将“海”相组分溶除,得到超细纤维。这样,不仅可以避免使用甲苯、二甲苯等有机溶剂带来的麻烦,而且可以利用现有的染整加工设备,在实施碱减量工艺的同时完成复合纤维的剥离过程,得到纤维线密度为0.04-0.05dtex的超细纤维。当然,水解剥离法超细纤维制造技术不仅可以用于海岛型复合纤维,也可用于多层并列型、橘瓣型、中空橘瓣型或米字型复合纺丝法得到的复合纤维,只要用易水解聚酯或其他水溶性聚合物取代上述复合纤维中的任意一个组分即可。需要指出的是,应用不同的复合纺丝技术,最终得到的超细纤维的线密度是有区别的。二海岛型共混纺丝—水解剥离法超细纤维制造技术的发展 以PA6和PE两种非相容高聚物组分进行共混纺丝,得到以PA6为“岛”相,以PE为“海”相的基体一微纤型(俗称不定岛的海岛型)纤维后,也要经甲苯、二甲苯等有机溶剂溶除掉“海”相PE,才能得到PA6的超细纤维,但这种技术目前还在发展中。这是因为惟有这种方法才可以生产出线密度为0.0005dtex左右的超细纤维,即到目前为止,还未找到一种可以替代的工艺技术能够制造出这样细的纤维,同时又不使用有毒、易燃、易爆的甲苯、二甲苯等有机溶剂。 随着科学技术的不断发展,人们终有一日会研究出可以取代上述技术的新方法。北京服装学院已经做了多年实验室的研究工作,以PA6、PET或PP为一组分,与EHDPET构成非相容或部分相容高聚物共混体系进行纺丝,得到了以PA6、PET或PP为“岛”相,以。EHDPT为“海”相的基体一微纤型纤维结构,经碱减量处理后可以得到PA6、PET或PP的超细纤维。这一工作的完成有可能使超细纤维的生产技术得到一次新的提升。倘若将它与水性聚氨酯浸胶技术相结合,将对人造麂皮生产过程的“绿色环保”化具有极大的推动作用。作为水解剥离法超细纤维制造技术,其关键技术是易水解聚酯EHDPET的合成及其性能的控制。三海岛型复合纤维生产工艺的技术要点1海岛型复合纤维的生产工艺流程 以易水解聚酯EHI)PET切片与PET(或PA6)切片为原料,利用复合纺丝技术制备海岛型复合纤维的生产工艺流程如图3-13所示。 2海岛型复合纤维生产工艺的关键技术 海岛型复合纤维生产工艺的关键技术有以下几点(按生产工艺顺序排列): (1)EHDPET的制造及其性能控制。 (2)HDPET切片预结晶及其干燥过程中粘结的防止,主要措施是:预结晶时采用大风量或采用机械性强制搅拌;控制适当的热风温度,同时使用低露点(-80℃)减湿空气,使干燥时间缩短,达到防止切片热降解的目的;将EHDPET的含水率严格控制在3×10-5(30ug/g)左右。 (3)PET干切片的含水率控制在3×10-5(30ug/g)以下。若使用PA6时,干切片的含水率控制在8×10-5(80ug/g)左右。 (4)避免EHDPET熔融后的热降解。熔融EHDPET时,螺杆应采取由低至高的逐渐升温原则,且EHDPET熔体管路系统最好设立辅箱体进行单独控温,而后与另一组分PET(或PA6)熔体共同进入主箱体,即采用所谓“双箱体”式设备有利于分别控制各组分的熔体温度(图3-14)。

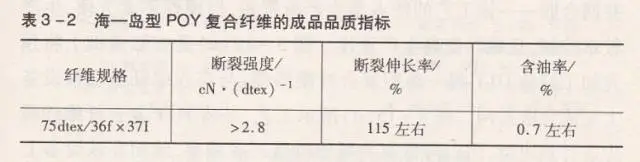

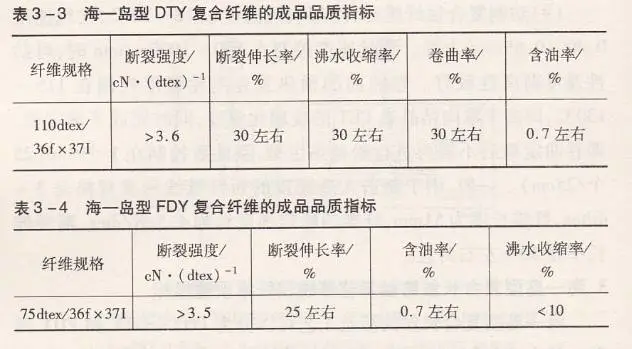

2海岛型复合纤维生产工艺的关键技术 海岛型复合纤维生产工艺的关键技术有以下几点(按生产工艺顺序排列): (1)EHDPET的制造及其性能控制。 (2)HDPET切片预结晶及其干燥过程中粘结的防止,主要措施是:预结晶时采用大风量或采用机械性强制搅拌;控制适当的热风温度,同时使用低露点(-80℃)减湿空气,使干燥时间缩短,达到防止切片热降解的目的;将EHDPET的含水率严格控制在3×10-5(30ug/g)左右。 (3)PET干切片的含水率控制在3×10-5(30ug/g)以下。若使用PA6时,干切片的含水率控制在8×10-5(80ug/g)左右。 (4)避免EHDPET熔融后的热降解。熔融EHDPET时,螺杆应采取由低至高的逐渐升温原则,且EHDPET熔体管路系统最好设立辅箱体进行单独控温,而后与另一组分PET(或PA6)熔体共同进入主箱体,即采用所谓“双箱体”式设备有利于分别控制各组分的熔体温度(图3-14)。 (5)选择适宜的纺丝温度,使PET(或PA6)与EHDPET在纺丝时的熔体粘度相近,以保证良好的可纺性。冷却吹风条件与单组分吹风条件相同。 (6)EHDPET/PET(或PA6)的质量比控制在(30/70)~(25/75)较为合理。EHDPET含量过少,虽然成本降低,但最终复合纤维难以剥离,导致织物染色不良;EHKPET含量过多,则增加成本。 (7)生产复合长丝时,喷丝孔的排列应认真考虑,通常喷丝板直径多为115mm,孔数为36孔,每孔24岛或37岛。纺长丝时一般采用侧吹风冷却方式,风温20~25℃、冷却风相对湿度80%、风速0.5m/s,保证每根单纤维的冷却均匀性。各纺丝位丝束张力的均匀性也是影响纤维物理机械性能及染色均匀性的重要因素。纺制POY的纺丝速度为3200m/min左右;纺制FDY时的纺丝速度为4200~4500n/mln。POY丝通常再做假捻处理,且假捻加工时可与潜在性高收缩纤维并捻复合,而后用于机织加工。FDY丝主要用于针织加工。 (8)若纺制海岛型EHDPET/PET复合短纤维,一般所用喷丝板的直径都要大于200mm,喷丝孔数为240孔左右,每孔24岛或37岛即可。岛数过多同样会影响纤维的剥离效果,增加纺丝组件成本,而且对单纤维线密度影响很小。(9)纺制复合短纤维时,冷却吹风温度以18~22℃、吹风速度0.40~0.65m/s为好。纺丝速度控制在800~1000m/min时,可纺性及可剥离性较好。卷曲前的预热及卷曲轮温度控制在115~130℃,即高于取向结晶态PET的玻璃化温度,同时完成了热定型,即卷曲定型后不需再进行松弛热定型,卷曲数控制在1个/cm(25个/25cm)。一般,用于制造人造麂皮的短纤维线密度规格是3~4dtex,纤维长度为5lmm,纤维的断裂强度约为4.5cN/dtex,断裂伸长率在50%左右为宜。3海岛型复合长丝纺丝工艺路线及纤维质量指标 海岛型复合长丝的纺丝工艺可以分为POY—DTY和FDY两种。其中,POY—DTY工艺是分两步完成的:第一步是经过纺丝得到预取向纤维POY,第二步是通过假捻变形加工得到假捻变形纱DTY,该工艺和普通纤维的纺丝技术有相同的规律性,POY生产工艺的卷绕速度高达3200m/min,在得到POY纤维后再做DTY加工。而FDY工艺的最终卷绕速度虽然可达4200~4500n/min,但是第一导丝盘速度仅在1.500m/min以下,需再进行3倍左右的后拉伸。因此,影响POY—DTY纤维产品质量的关键,是纺丝工艺制定得是否恰当以及工艺过程是否稳定;而影响FDY纤维产品质量的关键,是后拉伸工艺的制定与实施是否合理。PET/EHDPET海岛型复合纤维的POY、DTY及FDY产品的品质指标参考值列于表3-2~表3-4。

(5)选择适宜的纺丝温度,使PET(或PA6)与EHDPET在纺丝时的熔体粘度相近,以保证良好的可纺性。冷却吹风条件与单组分吹风条件相同。 (6)EHDPET/PET(或PA6)的质量比控制在(30/70)~(25/75)较为合理。EHDPET含量过少,虽然成本降低,但最终复合纤维难以剥离,导致织物染色不良;EHKPET含量过多,则增加成本。 (7)生产复合长丝时,喷丝孔的排列应认真考虑,通常喷丝板直径多为115mm,孔数为36孔,每孔24岛或37岛。纺长丝时一般采用侧吹风冷却方式,风温20~25℃、冷却风相对湿度80%、风速0.5m/s,保证每根单纤维的冷却均匀性。各纺丝位丝束张力的均匀性也是影响纤维物理机械性能及染色均匀性的重要因素。纺制POY的纺丝速度为3200m/min左右;纺制FDY时的纺丝速度为4200~4500n/mln。POY丝通常再做假捻处理,且假捻加工时可与潜在性高收缩纤维并捻复合,而后用于机织加工。FDY丝主要用于针织加工。 (8)若纺制海岛型EHDPET/PET复合短纤维,一般所用喷丝板的直径都要大于200mm,喷丝孔数为240孔左右,每孔24岛或37岛即可。岛数过多同样会影响纤维的剥离效果,增加纺丝组件成本,而且对单纤维线密度影响很小。(9)纺制复合短纤维时,冷却吹风温度以18~22℃、吹风速度0.40~0.65m/s为好。纺丝速度控制在800~1000m/min时,可纺性及可剥离性较好。卷曲前的预热及卷曲轮温度控制在115~130℃,即高于取向结晶态PET的玻璃化温度,同时完成了热定型,即卷曲定型后不需再进行松弛热定型,卷曲数控制在1个/cm(25个/25cm)。一般,用于制造人造麂皮的短纤维线密度规格是3~4dtex,纤维长度为5lmm,纤维的断裂强度约为4.5cN/dtex,断裂伸长率在50%左右为宜。3海岛型复合长丝纺丝工艺路线及纤维质量指标 海岛型复合长丝的纺丝工艺可以分为POY—DTY和FDY两种。其中,POY—DTY工艺是分两步完成的:第一步是经过纺丝得到预取向纤维POY,第二步是通过假捻变形加工得到假捻变形纱DTY,该工艺和普通纤维的纺丝技术有相同的规律性,POY生产工艺的卷绕速度高达3200m/min,在得到POY纤维后再做DTY加工。而FDY工艺的最终卷绕速度虽然可达4200~4500n/min,但是第一导丝盘速度仅在1.500m/min以下,需再进行3倍左右的后拉伸。因此,影响POY—DTY纤维产品质量的关键,是纺丝工艺制定得是否恰当以及工艺过程是否稳定;而影响FDY纤维产品质量的关键,是后拉伸工艺的制定与实施是否合理。PET/EHDPET海岛型复合纤维的POY、DTY及FDY产品的品质指标参考值列于表3-2~表3-4。

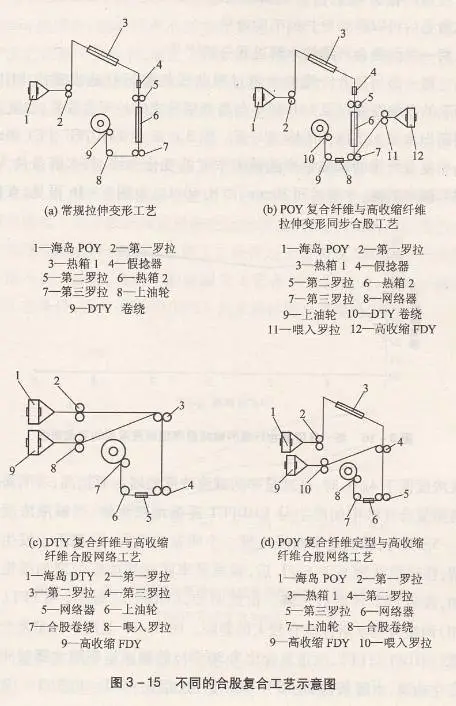

4海岛型POY复合纤维与PET高收缩纤维(HSF)的假捻复合 通常,在POY海岛型复合纤维进行假捻变形加工时,同时完成与PET高收缩纤维的并股,以便于其后的纺织加工。常规纺丝改良技术生产的超细纤维,或是利用复合纺丝法制造的其他形式的复合纤维,与高收缩纤维的复合化工艺可用图3-15描述。不同的合股复合工艺所得到的合股纱线适合于不同的用途。常规的拉伸变形如图3-15(a)所示。POY复合纤维与高收缩纤维合股拉伸变形工艺如图3-15(b)所示,海岛型复合纤维经过拉伸变形后得到DTY海岛型复合纤维,随后在同机台上将高收缩纤维经喂人辊直接送人第三罗拉,与DTY海岛型复合纤维并网合股——该工艺的特点是生产流程短,但操作不太方便,生产较难控制,且难以提高生产速度。图3-15(c)是在加弹机上将预先加工好的DTY海岛型复合纤维纱线,与高收缩纤维在该设备上完成合股并网。图3-15(d)所示工艺,是将POY复合纤维纱线先进行热定型,用以降低复合纤维纱线的收缩率,继而在该设备上与高收缩纤维完成合股并网——由于加大了复合纤维纱线与高收缩纤维的收缩率差异,在织物热处理时会使超细纤维凸出更高,因此磨毛后可以得到更长绒毛的效果。

4海岛型POY复合纤维与PET高收缩纤维(HSF)的假捻复合 通常,在POY海岛型复合纤维进行假捻变形加工时,同时完成与PET高收缩纤维的并股,以便于其后的纺织加工。常规纺丝改良技术生产的超细纤维,或是利用复合纺丝法制造的其他形式的复合纤维,与高收缩纤维的复合化工艺可用图3-15描述。不同的合股复合工艺所得到的合股纱线适合于不同的用途。常规的拉伸变形如图3-15(a)所示。POY复合纤维与高收缩纤维合股拉伸变形工艺如图3-15(b)所示,海岛型复合纤维经过拉伸变形后得到DTY海岛型复合纤维,随后在同机台上将高收缩纤维经喂人辊直接送人第三罗拉,与DTY海岛型复合纤维并网合股——该工艺的特点是生产流程短,但操作不太方便,生产较难控制,且难以提高生产速度。图3-15(c)是在加弹机上将预先加工好的DTY海岛型复合纤维纱线,与高收缩纤维在该设备上完成合股并网。图3-15(d)所示工艺,是将POY复合纤维纱线先进行热定型,用以降低复合纤维纱线的收缩率,继而在该设备上与高收缩纤维完成合股并网——由于加大了复合纤维纱线与高收缩纤维的收缩率差异,在织物热处理时会使超细纤维凸出更高,因此磨毛后可以得到更长绒毛的效果。 5海岛型复合纤维的水解过程分析 海岛型复合纤维的水解过程曲线能够很好地表现出EHD-PET的水解性能以及EHDPET与岛相组分之间的配合效果,也能够判断出水解工艺条件的恰当与否。图3-16是EHDPET/PET海岛型复合纤维的碱减量率随碱液浓度的变化曲线,其水解条件为:98℃碱水溶液,水解时间30min,浴比40:1。由图3-16可见,在碱液浓度低于4g/L时,碱减量率随碱液浓度的增加而提高,表明海岛型

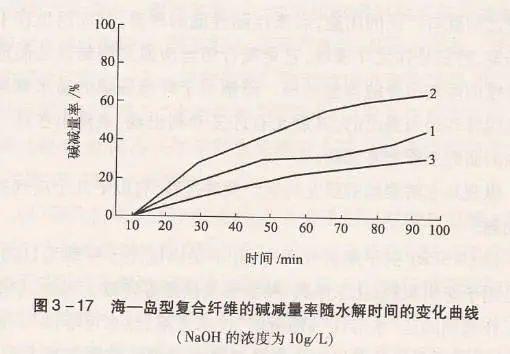

5海岛型复合纤维的水解过程分析 海岛型复合纤维的水解过程曲线能够很好地表现出EHD-PET的水解性能以及EHDPET与岛相组分之间的配合效果,也能够判断出水解工艺条件的恰当与否。图3-16是EHDPET/PET海岛型复合纤维的碱减量率随碱液浓度的变化曲线,其水解条件为:98℃碱水溶液,水解时间30min,浴比40:1。由图3-16可见,在碱液浓度低于4g/L时,碱减量率随碱液浓度的增加而提高,表明海岛型 复合纤维中的海组分EHDPET逐渐地被水解;当碱液浓度在4~5g/L时,碱减量率曲线出现一个明显的平台,即PET未发生水解;在碱液浓度高于5g/L后,碱减量率随碱液浓度的增加缓慢增加,表明PET开始被水解。由此而知,EHDPET(海相)和PET(岛相)两组分的水解性能有较大的差距。图3-17是海岛型复合纤维(EHDPET/PET,质量复合比为30:70)的碱减量率随水解时间的变化曲线,水解条件为:98℃碱水溶液,浴比40:1。由图3-17中曲线1可见,在水解最初近50min内,碱减量率随水解时间延长而渐增达到30%,表明了海组分EHDPET在被逐渐水解;在50~70/min范围内,碱减量率不再发生变化,出现了一个平台区,这对生产工艺控制十分有利;而在70min以后,碱减量率又开始提高,说明岛组分PET开始被水解了。图中曲线2反映出,在最初的水解时间内,碱减量率随水解时间的延长迅速达到:30%,表明水解条件过于剧烈,或是EHDPET的水解性能过度,使海组分EHDPET被快速水解;此后,碱减量率继续增加,只是减量速率渐缓,表明岛组分PET被水解,而PET的耐水解性能优于EHDPET,造成了水解速率减缓。图中曲线3则反映出碱减量率变化极缓慢,经过很长的时间海组分才被逐渐地水解,表明了水解工艺条件过于缓和或EHDPET的水解性能不良。显然,曲线1的碱减量工艺条件是最佳的;相应于碱减量工艺条件,所使用的EHDPET的水解性能也是最适宜的。 复合纺丝法超细纤维的线密度一般在0.15-0.05dtex范围。通常,DTY长丝多用于机织物,少量用于针织物;而FDY常用于针织物,少量用于机织物。其短纤维则主要用于制造非织造布,而后经过浸聚氨酯(PU)胶、剥离等后处理过程,加工成人造麂皮。

复合纤维中的海组分EHDPET逐渐地被水解;当碱液浓度在4~5g/L时,碱减量率曲线出现一个明显的平台,即PET未发生水解;在碱液浓度高于5g/L后,碱减量率随碱液浓度的增加缓慢增加,表明PET开始被水解。由此而知,EHDPET(海相)和PET(岛相)两组分的水解性能有较大的差距。图3-17是海岛型复合纤维(EHDPET/PET,质量复合比为30:70)的碱减量率随水解时间的变化曲线,水解条件为:98℃碱水溶液,浴比40:1。由图3-17中曲线1可见,在水解最初近50min内,碱减量率随水解时间延长而渐增达到30%,表明了海组分EHDPET在被逐渐水解;在50~70/min范围内,碱减量率不再发生变化,出现了一个平台区,这对生产工艺控制十分有利;而在70min以后,碱减量率又开始提高,说明岛组分PET开始被水解了。图中曲线2反映出,在最初的水解时间内,碱减量率随水解时间的延长迅速达到:30%,表明水解条件过于剧烈,或是EHDPET的水解性能过度,使海组分EHDPET被快速水解;此后,碱减量率继续增加,只是减量速率渐缓,表明岛组分PET被水解,而PET的耐水解性能优于EHDPET,造成了水解速率减缓。图中曲线3则反映出碱减量率变化极缓慢,经过很长的时间海组分才被逐渐地水解,表明了水解工艺条件过于缓和或EHDPET的水解性能不良。显然,曲线1的碱减量工艺条件是最佳的;相应于碱减量工艺条件,所使用的EHDPET的水解性能也是最适宜的。 复合纺丝法超细纤维的线密度一般在0.15-0.05dtex范围。通常,DTY长丝多用于机织物,少量用于针织物;而FDY常用于针织物,少量用于机织物。其短纤维则主要用于制造非织造布,而后经过浸聚氨酯(PU)胶、剥离等后处理过程,加工成人造麂皮。

复合纺丝法超细纤维机织物的主要品种是仿真丝织物、桃皮绒、麂皮绒等,而针织物的主要品种是涂层法人造麂皮、仿真丝织物及擦拭布等。如能将超细纤维针织物或机织物采用浸胶法(非涂层法)制造人造麂皮,利用它的薄型和柔性也是一种有用的服装面料。更多过滤材料请访问www.pusino.com

- 上一篇:除尘滤袋组成及分类 2016/5/17

- 下一篇:苏州纳米所实现高粘度油水分离新突破 2016/5/15